기술&제품

[배터리 공정] 양극과 음극, 분리막을 쌓는 스태킹 공정

2025.08.05

|

[배터리 공정] 삼성SDI의 주요 배터리 제조 공정을 소개하는 시리즈이다. 극판, 스태킹, 조립, 화성까지 네 단계로 구성된 각 공정의 핵심 역할과 기술적 특성을 인포그래픽 이미지를 활용해 간결하게 전달한다. |

스태킹 공정은 양극과 음극, 분리막을 캔에 넣기 위해 이들을 차곡차곡 쌓는 공정으로, 삼성SDI는 각형 배터리에 해당 공정을 적용 중이다. 캔 내부의 공간을 효율적으로 활용해 제품의 에너지 밀도를 높일 수 있고, 극판이나 분리막에 꺾이는 부분이 없어 안전성 측면에서도 유리하기 때문이다.

스태킹 공정은 크게 노칭(Notching) & 커팅(Cutting), 검사, 스태킹(Stacking), 후공정의 네 단계로 구성돼 있다.

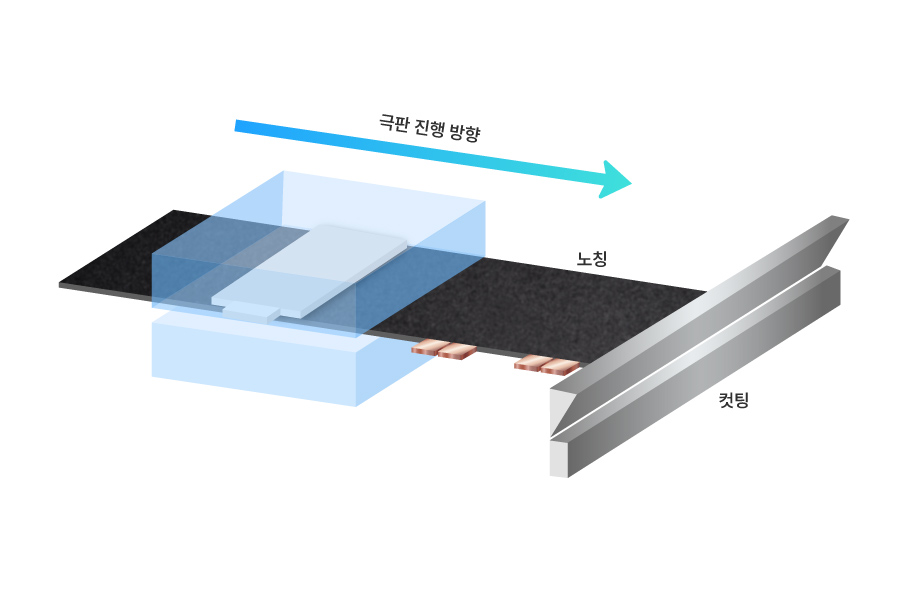

노칭 & 커팅 공정

노칭 & 커팅 공정은 양극과 음극 극판에 탭(Tab)*을 가공한 후 이를 시트(Sheet) 단위로 잘라내는 공정이다.

*탭(Tab): 극판 기재부 전류를 흐르게 하는 연결 통로

앞서 극판 공정을 마친 양극과 음극은 릴*의 형태로 운반된다. 마치 두루마리 휴지와 같은 모양으로 말려 있는 릴은 설비에 투입되며 풀어진다.

*릴(Reel): 극판을 감아 보관하고 다음 공정으로 이동시키는 권취 장치

풀어진 극판을 금형 프레스로 찍어 누르면 탭이 만들어진다. 이것이 바로 노칭 공정이다. 금형 프레스는 탭 모양의 성형 틀로, 쿠키 반죽을 틀로 찍어 눌러 모양을 내는 것과 같은 원리다. 덕분에 스태킹 공정은 특정 폼팩터에 국한되지 않는다는 장점을 가진다. 금형 프레스의 크기만 바꾸면 다양한 시트 크기에 유연하게 대응할 수 있기 때문이다.

이렇게 노칭된 극판은 커터(Cutter)에서 시트 단위로 잘려 나간다. 해당 과정을 커팅 공정이라고 부른다.

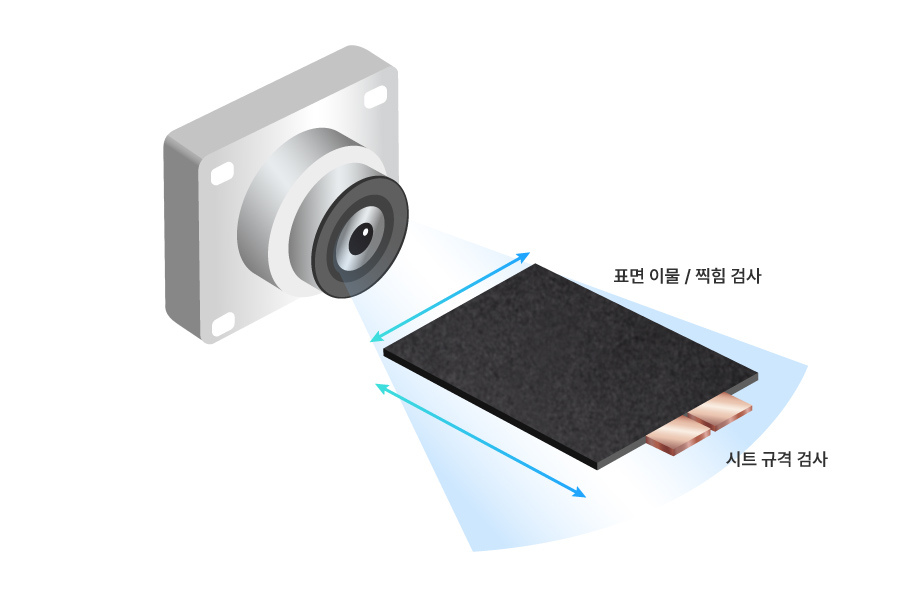

검사 공정

검사 공정은 본격적인 적층에 앞서, 비전(Vision) 검사를 통해 단위 시트 하나하나를 확인하는 단계다.

해당 공정에서는 시트의 규격을 검사하고. 표면에 찍힌 자국이나 이물 여부를 확인한다. 시트의 크기가 서로 같고, 자국이나 이물 등 외부적인 요인이 없어야 가지런한 형태로 정렬되어 쌓일 수 있기 때문이다.

검사 공정까지 마친 단위 시트들은 로봇을 통해 다음 단계로 이송되며, 양극과 음극 시트는 스택 테이블의 양 옆에 각각 위치하게 된다. 스택 테이블은 다음 공정이 진행되는 곳으로, 이곳에서 본격적인 적층을 진행한다.

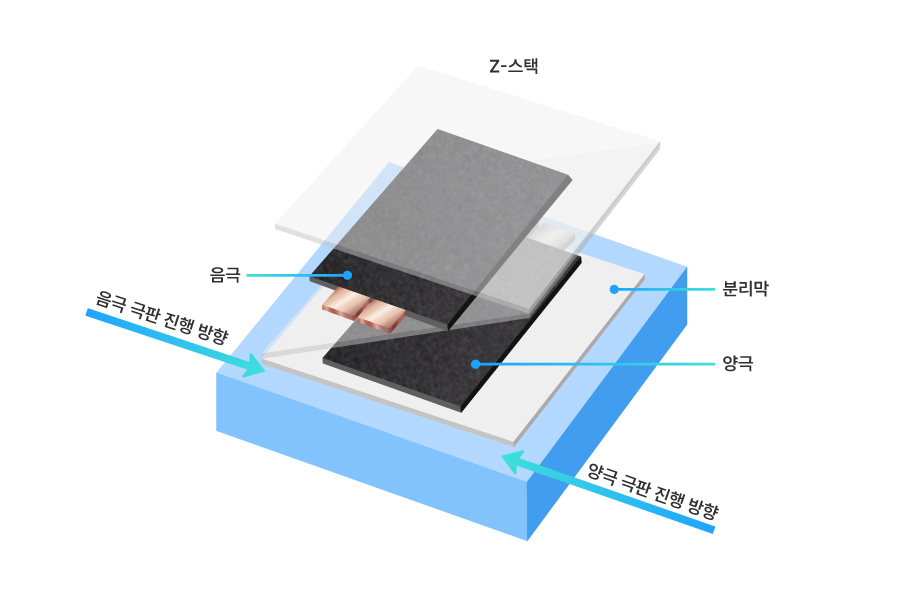

스태킹 공정

스태킹 공정은 음극과 양극 시트를 분리막 사이로 적층하는 단계다. 음극-분리막-양극 순으로 시트가 쌓이며 스택이 형성되는 것이다.

구체적인 과정은 다음과 같다. 먼저 분리막이 위에서 내려와 스택 테이블에 안착하면 그 위에 극판(음극)을 올린다. 다시 분리막이 내려오면 옆쪽에서 이를 잡아준 후 그 위에 극판(양극)을 올린다. 이처럼 분리막을 알파벳 ‘Z’ 형태로 잡아 그 사이로 극판을 쌓는 방식을 ‘Z-스태킹’이라고 부른다.

삼성SDI는 보다 정교하고 안전한 스택 생산을 위해, 적층이 끝난 후 스택 테이블에서 모든 시트를 대상으로 전수 검사를 진행하고 있다. 구체적으로 비전 검사를 통해 극판과 분리막의 정렬이 잘 맞춰져 있는지, 돌출되어 있는 부분이 없는지 등을 확인한다.

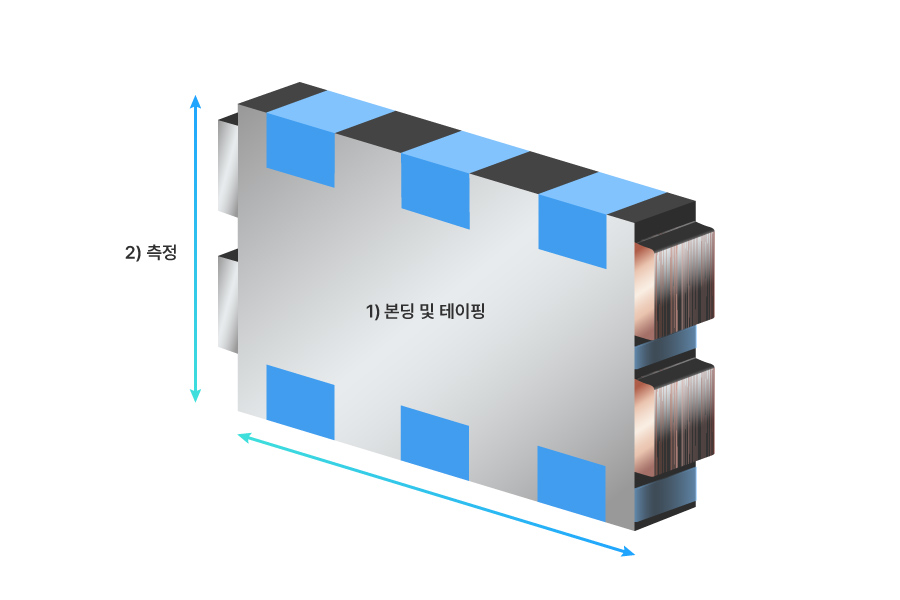

후공정

후공정은 스택의 모양을 잘 고정하기 위한 본딩 및 테이핑, 그리고 스택의 물리적 스펙을 재는 측정 단계로 구성된다.

본딩 및 테이핑 공정의 목적은 앞 공정에서 쌓인 음극과 양극, 분리막이 이후 공정을 거치거나 이동할 때에도 흐트러지지 않고 잘 고정되도록 하기 위함이다. 먼저 탭 사이사이에 본드를 발라 1차로 고정한 후, 스택 옆면에 테이프를 발라 마감한다. 이후 스택의 폭과 무게, 두께와 높이 등 중요한 스펙 사항들에 대한 측정 과정을 거치면 공정이 마무리된다.