기술&제품

[SDI 포커스] 건식 극판 공정이 주목 받는 이유는?

2024.11.19

지난 9월 삼성SDI는 천안사업장에 건식 극판 공정 파일럿 라인 '드라이브(DryEV) 라인'을 완공하고 시험 생산을 시작했다. 삼성SDI가 파일럿 라인을 마련해 건식 극판 공정 기술 개발에 공을 들이는 이유는 시설 투자비를 절감하기 위한 기술 중 하나이기 때문이다.

배터리 제조 공정은 크게 '극판 - 조립 - 화성' 3단계로 나뉜다. 가장 첫 번째 단계인 극판은 양극과 음극을 통칭하는 배터리의 핵심 소재로 양극 또는 음극 활물질이 기재*에 코팅된 형태이다. 극판을 제조하는 방식은 활물질을 기재 위에 어떤 방식으로 코팅하는지에 따라 습식과 건식 극판 공정으로 나뉜다.

* 기재 : 얇은 금속 판으로 음극은 구리, 양극은 알루미늄을 사용

[극판은 양극, 음극 활물질이 기재에 코팅된 형태이며, 제조 공정은 습식과 건식 극판 공정으로 구분]

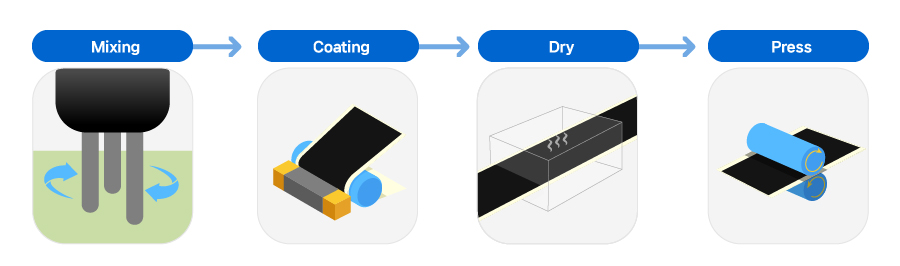

현재 대부분의 극판 제조는 습식 공정으로 이루어진다. 습식 극판 공정은 크게 '믹싱 - 코팅 - 건조 - 압연' 4단계로 구분된다. 이 공정이 습식이라 이름 붙여진 이유는 바로 양극, 음극 활물질을 용매와 섞어 슬러리 형태로 만든 후 기재에 코팅하기 때문이다.

이는 식빵에 딸기잼을 바르는 것을 상상하면 쉽게 이해할 수 있다. 식빵에 딸기를 바로 붙이긴 어렵지만 액상 형태의 딸기잼은 쉽다. 마치 딸기잼처럼 양극, 음극 활물질들이 기재에 잘 붙어있을 수 있도록 액상 형태의 슬러리로 만드는 것이다. 하지만 이로 인해 습식 공정은 반드시 건조 프로세스를 거쳐야만 한다. 극판을 조립할 때 슬러리 형태가 아닌 고체 형태가 더 유리하기 때문이다.

[습식 극판 공정은 '믹싱-코팅-건조-압연' 4단계로 구성]

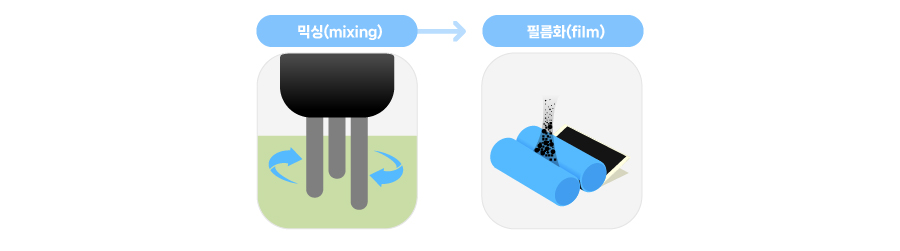

건식 극판 공정은 '믹싱 - 필름화' 2단계로 습식보다 간소화된 공정을 거친다. 양극, 음극 활물질을 고체 파우더로 만들고 이를 얇은 필름처럼 만들어 기재에 붙이는 방식이다. 마치 밀가루로 반죽을 만들어 얇게 핀 후 긴 면을 만드는 것과 유사하다.

건식 극판 공정은 양극, 음극 활물질을 용매에 섞을 필요도 없고, 용매를 안쓰니 건조 프로세스도 필요 없기 때문에 습식 공정에 비해 시설 투자비를 크게 줄일 수 있으며, 전력 사용도 절감할 수 있다.

[건식 극판 공정은 '믹싱 - 필름화' 2단계로 습식 극판 공정에 비해 공정이 단순]

삼성SDI는 '드라이브(DryEV) 라인'을 통해 건식 극판 공정 기술을 지속 업그레이드 해나갈 것이다.