기술&제품

[배터리101] 배터리의 셀과 모듈, 그리고 팩

2024.08.30

|

명사 뒤에 붙는 숫자 ‘101[wʌ́nouwʌ́n]’은 기초 과정, 입문, 기본이라는 뜻입니다. '배터리101'은 배터리가 궁금한 모든 이들을 위한 입문서로, 배터리의 역사부터 기초 원리, 구동 원리 등 기술적인 부분과 IT, 전기자동차, ESS 등 산업적인 부분, 그리고 차세대 기술과 삼성SDI가 열어갈 미래의 모습이 담겨있습니다. 배터리가 만들어갈 더 나은 세상은 우리의 상상보다 무한할 것이기에, ‘배터리101’을 통해 그 세상 속에서 삼성SDI의 역할을 되새기면 좋겠습니다. |

모듈과 팩, 전기자동차의 성능을 결정하다

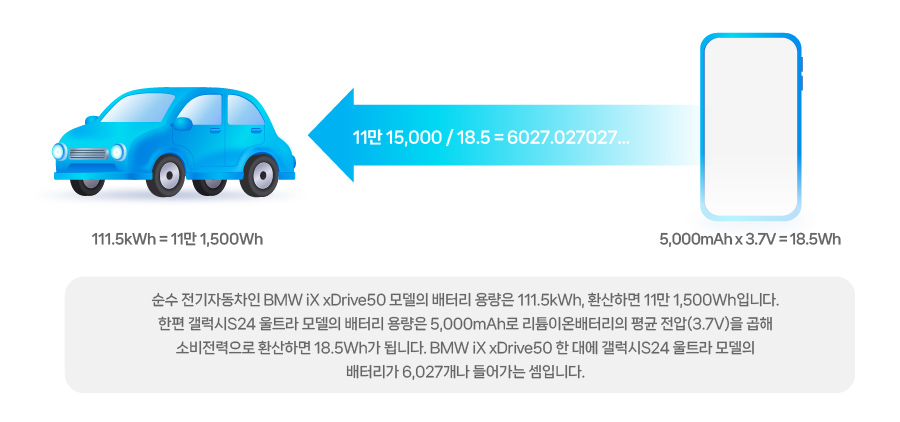

전기자동차 한 대를 움직이기 위해서 스마트폰에 들어가는 배터리가 몇 개나 필요할지 상상해 봅시다. 삼성SDI의 배터리가 탑재되는 모델인 BMW iX xDrive50과 갤럭시 S24 울트라를 비교해 보면, 약 6,000개가 필요합니다.

[전기자동차의 배터리 용량]

하지만 실제로 전기자동차를 열어보면 이처럼 수천 개의 배터리가 배열되어 있지는 않습니다. 전기자동차에 들어가는 배터리는 안전과 관리를 위해 모듈과 팩이라는 구조로 구성되어 있기 때문입니다.

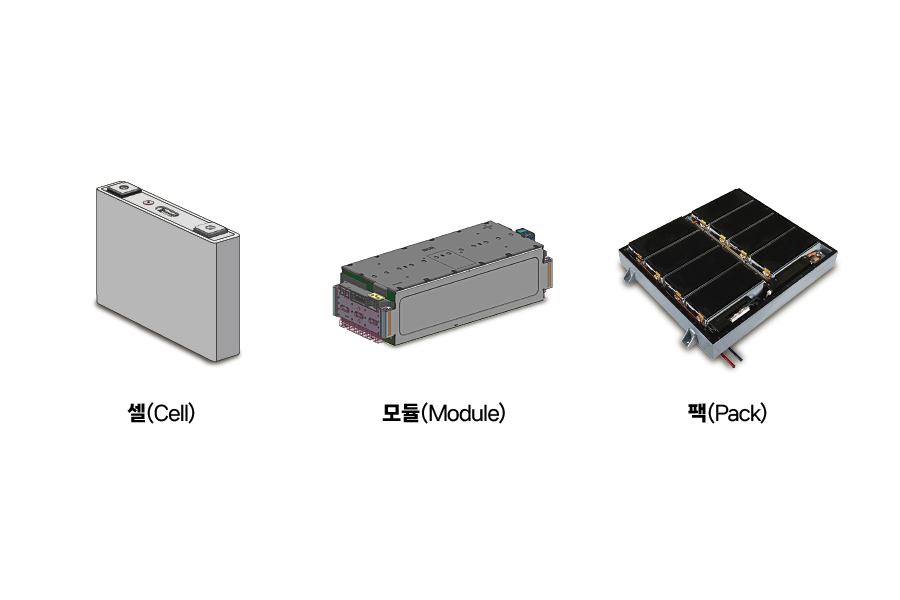

우리가 일반적으로 말하는 배터리는 배터리의 ‘셀(cell)’을 의미합니다. 셀은 배터리의 기본 단위입니다. 전기자동차와 같이 큰 용량의 배터리를 필요로 하는 애플리케이션에 셀을 하나하나 장착하는 것은 불편하고 관리하기도 어렵습니다. 이에 따라 수많은 셀을 보다 안전하고 효율적으로 관리하기 위해 하나의 단위로 모아 묶고, 이를 ‘모듈(module)’이라고 부릅니다. 마찬가지로 모듈 여러 개로 이루어진 또 하나의 단위를 ‘팩(pack)’이라고 합니다. 즉 셀, 모듈, 팩은 배터리 낱개 또는 묶음을 일컫는 단위입니다.

[전기자동차용 배터리의 셀・모듈・팩]

[전기자동차용 배터리의 셀・모듈・팩]

앞서 언급했던 BMW iX xDrive50 모델에는 삼성SDI의 각형 배터리 셀 500개가 들어가지만, 이것이 각각 탑재되는 것이 아닙니다. 셀 40-50개가 모여 구성된 1개의 모듈, 이러한 모듈 11개를 모아 만든 하나의 배터리 팩이 차량에 탑재되는 것입니다. 모듈과 팩이 존재하는 또 다른 이유는 바로 안전성 때문입니다. 특히 전기자동차용 배터리는 제한된 공간에서 최대한의 성능을 발현할 수 있도록 높은 에너지 밀도를 가져야 합니다. 이와 동시에 외부 충격을 잘 견디고 온도 변화에도 문제가 없어야 합니다.

모듈은 열이나 진동과 같은 외부 충격으로부터 셀을 보호할 수 있는 강건한 프레임을 제공합니다. 여기에는 셀의 상태를 모니터링할 수 있는 슬레이브(Slave) 배터리 관리 시스템(BMS, Battery Management System) 등이 장착됩니다. 최종 형태인 팩은 온도와 전압 등을 관리하는 마스터(Master) 배터리 관리 시스템(BMS)을 장착합니다. 여기에는 냉각 장치와 각종 제어장치가 포함되어 화재와 사고에 대비할 수 있습니다. 모듈과 팩의 배터리 관리 시스템(BMS)은 배터리의 잔존 용량 측정, 밸런싱, 보로회로 동작, 본체(차량)와의 통신, 사고 방지 등 다양한 역할을 합니다. 이를 통해 충방전을 거듭하며 배터리의 용량과 전압이 저하되는 상황에서 배터리가 최적의 컨디션을 유지할 수 있도록 돕습니다.

전기자동차에 있어 배터리 모듈과 팩의 구성은 보다 효율적인 자동차 설계와 직결됩니다. 이는 곧 자동차의 성능과 디자인에도 영향을 주는 만큼, 최근에는 모듈 및 팩 개발에 많은 관심이 집중되고 있습니다. 배터리의 모듈과 팩은 셀을 둘러싸는 단순한 외장 케이스, 그 이상의 중요성을 가지고 있는 것입니다.

전기자동차용 배터리, 안전성이 가장 중요하다

안전성은 전기자동차뿐만 아니라 모든 자동차에서 가장 강조되는 부분입니다. 최근에는 리튬이온 배터리를 장착한 전기자동차가 급증하면서 배터리에 대한 안전성이 화제가 되고 있습니다. 실제로 전기자동차용 배터리는 여러 단계의 안전장치를 포함하고 있습니다. 나아가 수차례의 안전성 평가를 거치며 계속해서 안전성을 확보해가고 있습니다.

이를 위해 가장 중요한 것은 무엇일까요? 바로 배터리 내부의 양극과 음극이 접촉하지 않도록 하는 것입니다. 양극과 음극이 닿으면 단락으로 인해 화재와 폭발이 일어나기 쉽습니다. 특히 자동차는 사고가 발생하면 배터리 외부에 강한 충격이 가해질 수 있으므로 매우 위험한 상황이 벌어질 수도 있습니다. 이처럼 배터리의 구조적 안정성이 무너져 배터리 내부의 양극과 음극이 접촉하는 단락이 일어나지 않도록, 배터리의 모든 단위에는 안전장치가 설계되어 있습니다.

그 중 가장 기본은 셀의 안전을 확보하는 것입니다. 셀 단위에서 폭발이나 화재가 발생하면 삽시간에 전이될 수 있기 때문입니다. 앞서 원통형 배터리와 함께 간단하게 소개한 바 있는 PTC, CIC, 그리고 벤트가 여기에 속합니다. PTC는 과전류 시 전류를 차단하고, CID는 배터리 내부에서 가스가 발생해 압력이 높아질 때 전류를 차단하며, 벤트는 가스를 내보내 폭발을 방지합니다.

모듈과 팩에 설계된 대표적인 안전 장치는 배터리 관리 시스템(BMS)입니다. 배터리 관리 시스템(BMS)은 과열과 과충전을 감지하고 예방하는 역할을 합니다. 구체적으로 온도 상승을 감지하고 열을 식히거나, 충전 밸런스를 맞출 수 있도록 배터리의 온도와 전압 정보를 차량에 제공합니다. 특히 과열과 과충전은 배터리에 있어 가장 위험한 상황이기 때문에, 이는 안전을 위해 꼭 필요한 장치입니다.

이에 더해, 배터리 업체들은 혹시 모를 만약의 상황에 대비하기 위해 안전성 평가에도 공을 들이고 있습니다. 대표적으로 압축, 관통, 낙하, 진동, 과충전, 단락, 고열, 충격 등 위험 상황에 따른 안전성 테스트를 들 수 있습니다. 더불어 소형 배터리에 비해 용량과 크기가 큰 전기자동차용 배터리에는 좀 더 엄격한 기준이 요구됩니다. 예를 들면 관성에 의해 쏠리거나 전복된 상황에서의 안전성 검증이 있습니다. 전기자동차는 사고로 인한 물리적 충격과 전복이 대표적인 위험 상황으로 간주되기 때문에, 동일한 상황을 재현해 안전성 검사를 하는 것입니다.

한국교통안전공단은 2022년부터 자동차 검사 시 전기자동차의 고전원 전기장치와 배터리의 절연·작동 상태 등을 점검하는 안전 점검을 시작하겠다고 밝혔습니다. 기존의 육안 검사, 차체 전체의 절연 저항 검사에 배터리 검사가 추가된 것입니다. 삼성SDI는 1,900제곱미터의 실험실에서 배터리 안전성 검사를 하고 있습니다. 이 실험실은 40센티미터에 달하는 두께의 특수 콘크리트 벽으로 둘러싸인 곳으로, TNT 50여 개가 동시에 폭발해도 견딜 수 있도록 설계되었습니다. 최고의 품질을 위해, 안전성 평가에도 최고의 투자를 하고 있는 것입니다.

[삼성SDI의 다양한 배터리 안전성 검사]